Prediktívna údržba v ére Priemyslu 4.0 chytá chyby, ktoré SOP a interlocky prehliadnu. Zistite, ako môže AI znížiť poruchy, odstávky a riziká vo výrobe.

Prediktívna údržba: keď malý ventil zachráni milióny

Slovenské výrobné podniky dnes tlačia na vyššiu produktivitu, menej odstávok a nedostatok ľudí v údržbe. V prostredí Priemysel 4.0 už nestačí mať len dobré SOP (štandardné operačné postupy) a bezpečnostné prepojenia v riadiacich systémoch. Aj v dokonale zdokumentovanej prevádzke sa stále môže stať, že „malý“ ľudský omyl spustí veľký problém – od zničeného čerpadla až po niekoľkodňovú odstávku.

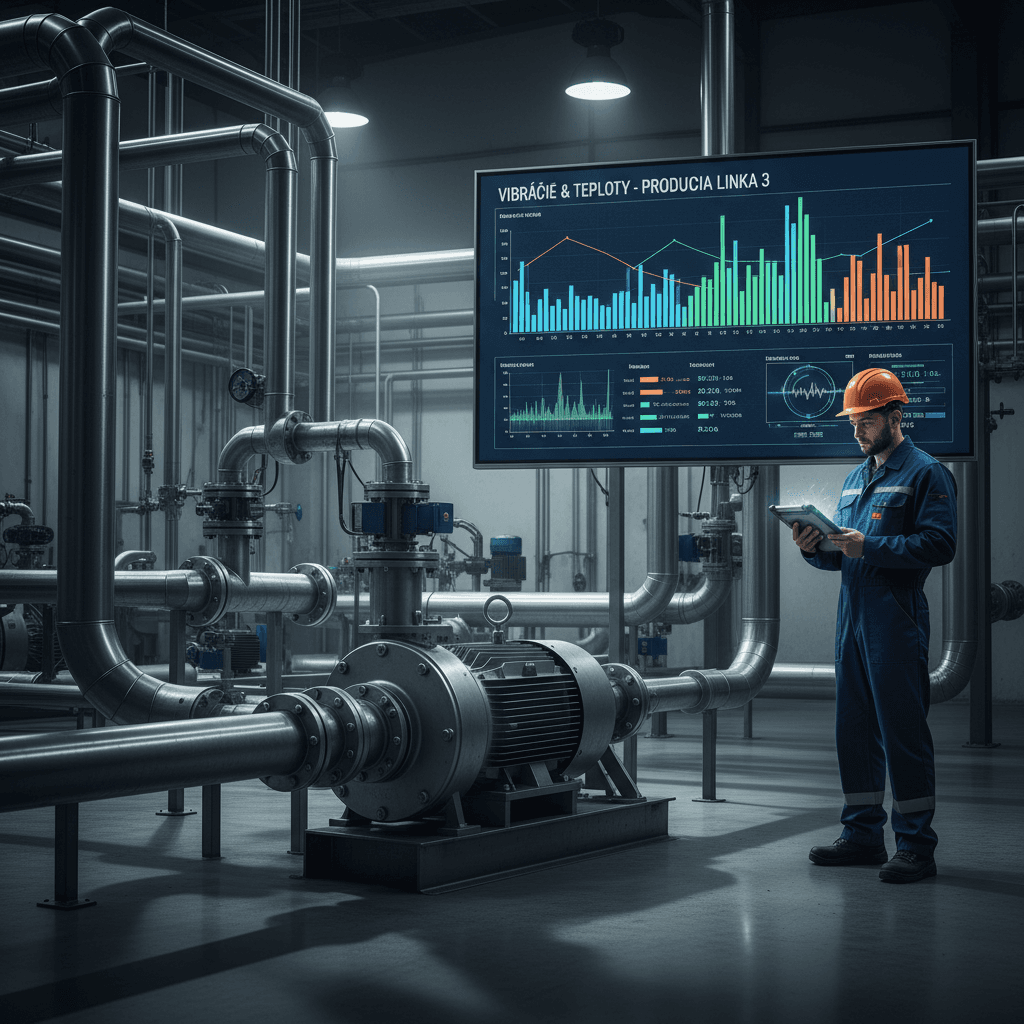

Príbeh z chemického závodu, v ktorom po plánovanej odstávke ostal ručný ventil na chladiacom okruhu ložísk čerpadla zatvorený, ukazuje, prečo sa prediktívna údržba a AI pre výrobu stávajú nevyhnutnou treťou vrstvou spoľahlivosti. DCS nič nehlásil, interlocky boli v poriadku – ale ložiská sa v skutočnosti prehrievali. Zachránili to až IoT senzory a analytika, ktoré včas odhalili rast teploty a vibrácií.

V tomto článku – ako súčasť série „AI pre Slovenské Výrobné Podniky: Priemysel 4.0“ – rozoberieme, čo SOP prehliadajú, čo prináša prediktívna údržba založená na dátach a AI a ako ju môžete prakticky nasadiť v slovenskom priemysle tak, aby priniesla reálne úspory a nové leady pre biznis.

1. Prečo SOP a interlocky nestačia v ére Priemysel 4.0

Štandardné operačné postupy a bezpečnostné prepojenia sú základ. Bez nich by nefungoval žiadny chemický závod, papierňa ani strojárska výroba. Majú však svoje limity – najmä tam, kde sa stretáva ľudská činnosť s automatizovaným riadením.

Skryté zlyhania v „správne nastavenej“ linke

V prípade čerpadla z úvodného príbehu bolo všetko formálne v poriadku:

- SOP pre údržbu aj spúšťanie linky boli dodržané.

- Interlocky v DCS kontrolovali všetky „známe“ signály.

- Z pohľadu riadenia bol systém pripravený na štart.

Napriek tomu ostal ručný ventil v chladiacom okruhu zatvorený. Riadiaci systém o tom nevedel – ventil nemal spätnú väzbu do DCS, neexistovalo žiadne pravidlo, ktoré by vyhodnotilo tento stav ako riziko. Keby neboli na ložiskách doplnené senzory a prediktívny monitoring, závod by sa o probléme dozvedel až v momente:

- náhleho nárastu vibrácií a teploty na úroveň havárie,

- zadretia ložísk a zničenia čerpadla,

- neželaného odstavenia linky a drahej opravy.

Typické slepé miesta v slovenských podnikoch

Podobné situácie sa vyskytujú aj v našom prostredí, najmä v starších prevádzkach:

- Ručné ventily a bypasy bez snímania polohy.

- Lokálne prepínače a „dočasné“ premostenia v rozvádzačoch, na ktoré sa časom zabudne.

- Zmenené alebo skrátené postupy pri údržbe kvôli časovému tlaku.

- Neplánované štarty po krátkych odstávkach bez fyzickej obchôdzky.

SOP a interlocky riešia to, čo poznáme a vieme popísať. Prediktívna údržba prináša tretie oko – neustále pozorovanie správania zariadenia a procesu, ktoré dokáže odhaliť chyby mimo existujúcich pravidiel.

2. Ako prediktívna údržba zachytí chyby, ktoré postupy prehliadnu

Prediktívna údržba v rámci Priemyslu 4.0 nestojí len na „inteligentných“ algoritmoch. Je to kombinácia správne zvolených senzorov, dátovej analytiky (často s podporou AI) a procesov v údržbe a výrobe.

Kľúč: správanie zariadenia, nie len logika v PLC

V prípade čerpadla chybu neodhalil žiaden bit v PLC, ale zmena správania ložísk:

- rýchly nárast teploty,

- nárast vibrácií v určitých frekvenciách,

- zmena prúdu motora.

Takéto kombinácie signálov dokáže systém prediktívnej údržby sledovať v reálnom čase a vyhodnocovať:

- fyzikálne prahy (max. teplota, limity vibrácií),

- rýchlosť zmeny (ako rýchlo stúpa teplota),

- odchýlku od bežného „zdravého“ správania (anomálie na základe historických dát).

Vďaka tomu vie zachytiť:

- mechanické opotrebovanie (ložiská, ozubenia, spojky),

- procesné problémy (upchatý filter, zavzdušnené čerpadlo, zatvorený ventil),

- ľudské chyby a nesprávne nastavenia (nesprávne otvorenie ventilov, nesprávna konfigurácia po údržbe).

Prediktívna údržba nie je len „ďalší alarm“

Aby mali tímy v údržbe a vo výrobe dôveru v AI a prediktívne systémy, musia dostať menej, ale kvalitnejších alarmov. To znamená:

- kombinovať fyzikálne prahy s dátovou analytikou (anomaly detection),

- posielať upozornenia len vtedy, keď je pravdepodobnosť problému vysoká,

- ku každému upozorneniu pripojiť odporúčanie, čo skontrolovať a v akom čase.

Napríklad: „Zvýšená teplota a vibrácie ložiska B na čerpadle P-101, pravdepodobný problém v chladiacom okruhu. Skontrolujte polohu manuálnych ventilov na chladiacej slučke do 2 hodín.“

Takýto typ upozornenia nie je len signál, ale akčný pokyn, ktorý šetrí čas technikov aj operátorov.

3. Kde začať: výber kritických zariadení a signálov

Nemá zmysel hneď digitalizovať všetko. Najúspešnejšie slovenské podniky, ktoré vstupujú do Priemyslu 4.0 rozumne, volia prístup „kritická menšina“.

Vyberte „kritických pár“ zariadení

Začnite s 3–5 typmi zariadení, ktoré predstavujú najväčšie riziko alebo náklady pri poruche:

- čerpadlá a kompresory v kľúčových výrobných linkách,

- prevodovky a pohony veľkých strojov,

- ventilátory a dúchadlá dôležité pre proces,

- výmenníky tepla a chladiace okruhy.

Urobte si jednoduché cielené cvičenie:

- Zostavte zoznam top 20 poruchových režimov podľa nákladov (oprava + odstávka).

- Ku každému režimu si odpovedzte, či by ho bolo možné odhaliť:

- vibráciou,

- teplotou,

- tlakovým rozdielom,

- prietokom,

- prúdom motora.

- Vyberte tie režimy, kde sa dá stav zariadenia „čítať“ cez 1–3 typy senzorov.

Čo snímať pre prediktívnu údržbu

Pre väčšinu rotačných a procesných zariadení sa osvedčuje kombinácia:

- vibrácie + teplota – základ pre ložiská, prevodovky a motory,

- tlakové diferencie a prietok – upchaté filtre, uzatvorené ventily, problémy v chladiacich okruhoch,

- prúd a výkon motora – blokáda, preťaženie, neštandardné zaťaženie.

V prostredí Priemysel 4.0 sa tieto signály často spracúvajú na hrane (edge) – priamo pri zariadení, aby systém dokázal reagovať aj pri výpadkoch siete – a následne sa agregujú do cloudu pre porovnanie v rámci celého parku strojov a závodov.

4. Ako urobiť z AI a prediktívnej údržby bežnú súčasť práce

Technológia sama o sebe nestačí. Aby prediktívna údržba priniesla výsledky a nie len ďalší „IT projekt“, musí byť pevne zakotvená v procesoch údržby, výroby a IT.

Nastavte jasnú logiku upozornení

Pri zavádzaní systému definujte tri vrstvy logiky:

- Fyzikálne limity – červené čiary (max. teplota ložiska, hraničné vibrácie).

- Trendy a rýchlosť zmeny – ako rýchlo sa blížime k limitu.

- Anomálie voči normálu – AI model zistí, že zariadenie sa správa inak, než je jeho typický chod pri danom zaťažení.

Zároveň ku každému typu alarmu definujte:

- kto ho dostáva (údržba, operátor, zmenový majster),

- v akom čase má reagovať (SLA),

- čo má spraviť (kontrola na mieste, odstavenie, vizuálna inšpekcia).

Prepojte prediktívnu údržbu s CMMS

Obrovská hodnota vzniká, keď sa upozornenia z prediktívneho systému automaticky menia na pracovné požiadavky v CMMS. Každý incident sa tak dá:

- zdokumentovať (čo sa stalo, čo sme našli, čo bolo príčinou),

- priradiť k nákladom (materiál, čas technikov, odstávka),

- využiť na zlepšenie modelov a SOP.

Napríklad: ak sa z malého incidentu s ventilom stane „nový typ zlyhania“, môžete ho doplniť do SOP, checklistov aj do analytických pravidiel. Každá vyriešená udalosť tak zvyšuje kolektívnu inteligenciu závodu.

Komunikujte v jazyku rizika a úspor, nie AI

Operátorov ani majstrov zvyčajne nezaujíma, či systém používa strojové učenie, neurónové siete alebo štatistiku. Zaujíma ich:

- o koľko menej núdzových odstávok bude,

- koľko nadčasov a nočných zásahov to ušetrí,

- či budú dni „pokojnejšie“ a predvídateľnejšie.

Pri internom predaji projektu preto hovorte o:

- znížení rizika (menej veľkých porúch),

- skrátení času detekcie (z hodín na minúty),

- konkrétnych príkladoch zachránených zariadení a odstávok.

To je jazyk, ktorý vytvára dôveru a podporu naprieč výrobnou, údržbárskou aj finančnou časťou firmy.

5. Praktická roadmapa pre slovenské výrobné podniky

Aby prediktívna údržba a AI neostali len v prezentáciách o Priemysle 4.0, potrebujete jasný, merateľný plán.

90-dňový dôkaz hodnoty

- Zmapujte top 20 poruchových režimov podľa nákladov a frekvencie.

- Vyberte 3–5 reprezentatívnych zariadení, na ktorých tieto režimy často vznikajú.

- Doinštalujte potrebné senzory (ak chýbajú) a napojte ich na prediktívnu analytiku.

- Nastavte základné KPI:

- počet zachytených incidentov pred poruchou,

- odhadnuté „vyhnuté sa náklady“ (oprava + odstávka),

- čas od alarmu po reakciu.

- Raz týždenne robte krátky triage meeting (údržba + výroba + prípadne IT) nad všetkými upozorneniami.

Po 90 dňoch by ste mali vedieť ukázať:

- konkrétne príklady zachránených zariadení (ako „ventil na chladiacom okruhu“),

- orientačné finančné prínosy,

- spätnú väzbu od používateľov (dôvera vs. množstvo falošných alarmov).

Rozšírenie na úrovni celej fabrík a skupiny

Po úspešnom pilote sa sústreďte na škálovanie bez straty tempa:

- vytvorte centrálny tím pre spoľahlivosť a digitálnu údržbu, ktorý nastaví štandardy dát, modelov a governance,

- nechajte lokálne tímy prispôsobiť playbooky realite konkrétneho závodu,

- zabezpečte si exekutívneho sponzora, ktorý ochráni čas a rozpočet projektu,

- pokračujte v meraní hodnoty – nielen v údržbe, ale aj v kvalite, bezpečnosti a stabilite výroby.

Týmto spôsobom sa AI a prediktívna údržba stanú prirodzenou súčasťou vašej cesty k Priemyslu 4.0 – nie izolovaným IT experimentom.

Záver: AI v produkcii znamená menej prekvapení, nie viac komplexity

AI pre výrobné podniky neznamená len „viac produkcie“. Znamená menej prekvapení, stabilnejší chod liniek, menej núdzových výjazdov údržby a pokojnejšie zmeny pre operátorov. Prediktívna údržba je konkrétny, hmatateľný spôsob, ako z vízií Priemyslu 4.0 urobiť každodennú realitu.

Príbeh malého ručného ventilu, ktorý takmer spôsobil veľkú poruchu, je učebnicovým príkladom: SOP boli splnené, interlocky ticho, ale len prediktívne snímanie a analytika odhalili problém včas. V slovenských výrobných podnikoch nájdeme stovky podobných skrytých rizík – na čerpadlách, výmenníkoch, prevodovkách či ventilátoroch.

Ak premýšľate, kde s AI a Priemyslom 4.0 začať, prediktívna údržba je ideálny kandidát: má rýchly návrat investície, jasne merateľné výsledky a priamy vplyv na spoľahlivosť výroby. Otázka preto neznie či, ale kedy začnete tieto malé „ventily“ vo svojich prevádzkach vidieť skôr, než vás pripravia o veľké peniaze.